Digitalisierung als Chance für optimierte, zustandsorientierte Instandhaltungsmodelle

Die Digitale Transformation schreitet immer schneller voran mit der Folge, dass sich große Teile der Industrie und des Handel immer intensiver mit der Digitalisierung auseinandersetzen. Obwohl viele Technologien bereits seit Jahren zur Verfügung stehen, werden sie erst nach und nach flächendeckend eingesetzt. Das Bewusstsein wächst, wie die Digitalisierung im Allgemeinen und Industrie 4.0 mit dem Internet of Things (IoT) im Besonderen viele Prozesse effizienter, wirtschaftlicher und nachhaltiger gestalten können. Auch für die Wartung von Industrieanlagen bietet die Digitalisierung viele Vorteile.

Höhere Verfügbarkeit, weniger Instandhaltungsaufwand, längere Geräte-Lebenszyklen

Die Wartung und Instandhaltung von Industrieanlagen erfolgt auch heute noch oftmals präventiv in festen Zeitintervallen, die auf groben, allgemeinen Erfahrungen mit der Lebensdauer und dem Verschleiß von Komponenten beruhen. Doch reagierende und erhaltende Modelle wie die vorbeugende (Preventive Maintenance) oder ausfallorientierte (Breakdown Maintenance) Instandhaltung sind unwirtschaftlich und wenig nachhaltig. Denn immer wieder fallen Geräte auch zwischen den turnusmäßigen Instandhaltungsmaßnahmen aus und ziehen im schlimmsten Fall außerplanmäßige und kostspielige Anlagenstillstände nach sich. Doch auch wenn alles bestens läuft, kommt es durch präventive Strategien zu unnötigen Kosten: Komponenten werden mitunter selbst dann ausgetauscht, wenn sie noch voll funktionsfähig sind.

In die Anlage „hineinhören“ und punktgenau eingreifen

Mit der Digitalisierung wird es möglich, mit Hilfe von Sensoren die Zustände von Anlagenkomponenten permanent zu kontrollieren. So können die kleinsten Abweichungen vom Normalbetrieb sofort identifiziert und bewertet werden. Faktoren wie Änderungen im Schwingungsverhalten oder im Klangbild weisen unter Umständen bereits auf eine sich anbahnende Störung hin.

„Der Ausbau von IoT-Technologien wird bei Infraserv Höchst von einer eigenen Taskforce vorangetrieben. In diesem Zusammenhang richteten wir zunächst ein LoRa-Netz ein. In einem der ersten Use-Cases installierten wir in verschiedenen Anlagen 120 Sensoren für das Schwingungs-Monitoring an Pumpen, Motoren und Lüftern.“

Dirk-Harald Bestehorn, Infraserv Höchst

Die Realisierung des LoRa-Netzwerks wurde gemeinsam mit dem Innovation Lab der Infraserv vorangetrieben – eine interne Organisationseinheit, die sowohl mit internen als auch externen Kunden zukunftsorientierte Projekte umsetzt und den Mitarbeitern agile Methoden an die Hand gibt. In enger Zusammenarbeit mit den Fachabteilungen wurden Workshops durchgeführt, in denen die Kundenbedürfnisse herausgearbeitet und die Mindestanforderungen an das Netzwerk definiert wurden, um anschließend die Machbarkeit des Projekts mithilfe eines Proof of Concepts zu validieren.

Die Vorteile der zustandsorientierten Instandhaltung (Condition-based Maintenance) liegen auf der Hand:

- Störungen können gezielt behoben werden, bevor es zu Performancedefiziten oder gar einem Ausfall kommt

- Erforderliche Instandhaltungsmaßnahmen lassen sich punktgenau ausführen, wenn Handlungsbedarf besteht

- Höhere Verfügbarkeit durch Vermeiden von außerplanmäßigen Stillständen

- Verringerung der Kosten und des Ressourcenaufwands gegenüber präventiven und ausfallorientierten Instandhaltungsmodellen

- Längere Geräte-Lebenszyklen ermöglichen die Realisierung nachhaltigerer Produktionsprozesse und Unternehmensstrategien

Wie funktioniert zustandsorientierte Instandhaltung?

Zustandsorientierte Instandhaltung nutzt konsequent die Werkzeuge, die uns die Digitalisierung an die Hand gibt:

- Sensoren, die an neuralgischen Punkten von Geräten und Anlagen laufend Betriebsdaten erfassen und diese zur Auswertung weiterleiten

- Das Internet als Kommunikationskanal zwischen Sensoren, Datenbank und Anwender

- Die Cloud als sicheren und zentralen Ort für die Datenspeicherung und -auswertung

- Schnelle digitale Datenaufbereitung und anwenderfreundliche, übersichtliche Visualisierung nach vielfältigen Kriterien

Sensoren zur Anlagenüberwachung lassen sich sogar in äußerst schwer zugänglichen Bereichen installieren, wie etwa in Lüftungsanlagen. In der Regel reicht ein Sensor pro Komponente, um laufend automatisch Werte über den Gesamtzustand des Gerätes, die Performance sowie Betriebsparameter zu erfassen und an eine zentrale Datenbank zu übermitteln.

„Mit Sensoren ist es möglich, Daten zum Zustand eines Gerätes zu generieren, um Trends zu erkennen – zum Beispiel bei einer Verschlechterung des Laufverhaltens, die sich schon früh in einer Veränderung des Schwingungsverhaltens bemerkbar macht.“

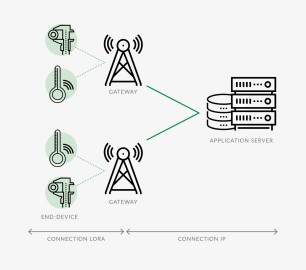

Wichtig ist in diesem Zusammenhang ein zuverlässiges Datennetzwerk, das auch in gut abgeschirmten Arealen eine zuverlässige, sichere und verschlüsselte Verbindung gewährleistet. Mit dem drahtlosen LoRaWAN (Long Range Wide Area Network, Niedrigenergie-Weitverkehrsnetzwerk), das besonders auf die Anforderungen des Internet of Things zugeschnitten ist, lässt sich über Gateways die sichere bidirektionale Kommunikation mit Ende-zu-Ende-Verschlüsselung realisieren. Infraserv nutzt LoRaWAN zum Aufbau herstellerübergreifender Sensorennetzwerke für das umfassende Anlagen-Monitoring.

Quelle: Wikimedia Commons

Long Range Wide Area Network ist ein drahtloses Niedrigenergienetz-Protokoll, dessen Spezifikationen von der LoRa Alliance festgelegt werden. Es basiert auf dem proprietären Übertragungsverfahren „LoRa“ der Semtech Corporation. In der sternförmigen Netzarchitektur kommunizieren die Sensoren (Nodes) in einer Anlage über Gateways mit einem zentralen Server, der wiederum Schnittstellen zu IoT-Plattformen und -Applikationen bietet. Der besondere Vorteil von LoRaWAN gegenüber herkömmlichen WLAN-Lösungen liegt in seiner großen Reichweite und seinem geringen Leistungsverbrauch – insbesondere in Verbindung mit batteriebetriebenen Sensoren ein großer Pluspunkt. Ein komplettes Firmengelände mit mehreren hundert Sensoren kann mit einem LoRaWAN-Netz oft vollständig abgedeckt werden.

„Infraserv Höchst legt in allen Projekten seit vielen Jahren größten Wert auf Nachhaltigkeit. Zustandsorientierte Instandhaltung erlaubt einen wesentlich sparsameren Ressourceneinsatz und ist deshalb ein weiterer Baustein in unserer Nachhaltigkeitsstrategie.“

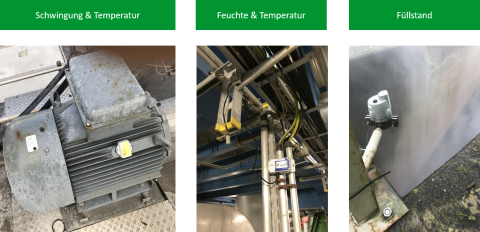

Das kontinuierliche Monitoring ermöglicht Rückschlüsse auf Verschleiß und bevorstehende Ausfälle von Komponenten, indem alle Anomalien im Betrieb erkannt, ausgewertet und auf Basis der Gerätehistorie klassifiziert werden. Ein LoRaWAN-Sensornetz von Infraserv kann beispielsweise folgende Parameter erfassen:

- Schwingung und Temperatur

- Feuchtigkeit und Temperatur

- Füllstand

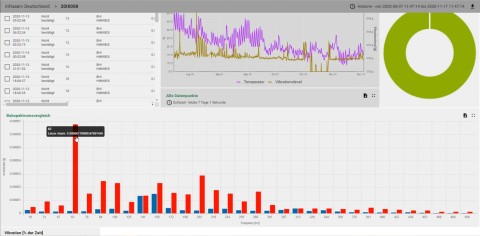

Übersichtliche und individuell konfigurierbare Visualisierungen ermöglichen es dem Anlagenbetreiber, sich schnell einen Überblick über die Entwicklung der Betriebsdaten in einem individuell definierbaren Zeitraum hinweg zu verschaffen. Hier wird ersichtlich, ob die Anomalien in einem tolerierbaren Bereich liegen, zu Performanceeinbußen führen, Wartungsmaßnahmen oder den Austausch einer Komponente erfordern – bevor es zu einem unplanmäßigen Stillstand kommt.

„Die Grundidee ist, zustandsorientiert an die Maschinen heranzugehen und nicht nach einem festen Wartungsintervall. Wir wollen davon wegkommen, Komponenten einfach zeitgesteuert auszutauschen, und nur dann Wartungen durchführen, wenn sie tatsächlich erforderlich sind.“

Die Vorteile der zustandsorientierten Instandhaltung im Überblick

- In der Regel reicht ein Sensor für die Überwachung eines Gerätes, um Anomalien am Gesamtzustand zu erkennen, z. B. im Klangbild oder Schwingungsverhalten

- Sensoren können auch schlecht zugängliche Bereiche, z. B. in Lüftungsanlagen, überwachen

- Das Long Range Wide Area Network (LoRaWAN) erlaubt auch die sichere, verschlüsselte Vernetzung mit Sensoren in schwer durchdringlichen Bereichen

- Sensoren bewerten Anomalien auf Basis der Gerätehistorie und liefern neben Trendanalysen auch zuverlässige Prognosen über das Auftreten von Problemen. Der Betreiber weiß rechtzeitig, wann Handlungsbedarf besteht.

- Die kontinuierliche Schwachstellenanalyse liefert Daten, die sich für die Anlagenoptimierung nutzen lassen

- Zustandsorientierte Instandhaltung unterstützt nachhaltige Unternehmensstrategien – durch längere Geräte-Lebenszyklen, geringeren Wartungsaufwand und schonenderen Umgang mit Ressourcen

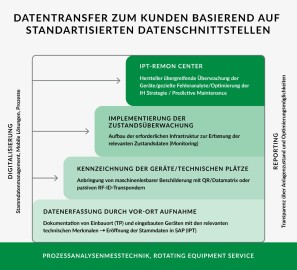

Infraserv Höchst goes Cloud – der sichere „Tresor“ für Ihre Gerätedaten

Infraserv bietet seinen Partnern über das sogenannte IPT-REMON-Center (Rotating Equipment Monitoring Center) das laufende Monitoring der Geräte- und Anlagenzustände zur Realisierung zustandsorientierter Instandhaltungskonzepte. Die Geräte- und Anlagendaten werden bei Infraserv auf der eigenen Cloud-Plattform zentral verwaltet. Zusätzliche Datenquellen und Prozessleitsysteme der Kunden können dabei direkt und sicher über Standardschnittstellen an die Infraserv-Cloud angebunden werden. Das ermöglicht auf Wunsch eine weitergehende Analyse der Daten mit Hilfe der Data Scientists und Spezialisten von Infraserv.

„Zeigt ein Gerät signifikante Abweichungen vom Normalbetrieb, wird der Betreiber – und gegebenenfalls das Facility-Management-Team – von Infraserv sofort informiert, um rechtzeitig Instandhaltungsmaßnahmen einzuleiten.“

Herstellerunabhängiges Konzept spart Kosten und Ressourcen

Andere Unternehmen bieten ähnliche Services – allerdings beschränken sich die Dienste in der Regel auf die Geräte und Komponenten eines bestimmten Herstellers. Infraserv hingegen arbeitet herstellerunabhängig und stattet jede beliebige Anlagenkonfiguration mit den erforderlichen Sensoren aus. Auf Wunsch stellt Infraserv seinen Partnern die gebündelten Monitoring-Daten regelmäßig transparent in Form eines Reportings zur Verfügung. Kunden können auch selbst einen gesicherten Zugang zum Monitoring-Portal bekommen, um ihre Betriebsdaten laufend im Auge zu behalten.

Infraserv als Partner für die zustandsorientierte Instandhaltung – die Vorteile für Anlagenbetreiber

- Weiterentwicklung von Anlagen hin zu Industrie 4.0

- Daten aus dem Anlagen-Monitoring als zuverlässige Basis für die Anlagenoptimierung

- Reduzierung von (ungeplanten) Instandhaltungsmaßnahmen

- Vermeidung kostspieliger Ausfälle, z. B. von Lüftungs- oder Pumpenanlagen

- Wirtschaftlicherer und nachhaltigerer Betrieb (kein unnötiges, turnusmäßiges Austauschen von Komponenten)

- Simple Lösung für den Kunden, der sich nicht mehr mit den Clouds mehrerer Hersteller auseinandersetzen muss und alle Geräte-/Anlagendaten herstellerunabhängig gebündelt an einem Ort bei Infraserv hat

- Spezialisten des IPT-REMON-Centers kombinieren Online-Monitoring mit der Einleitung der erforderlichen Maßnahmen vor Ort