Lösungen für morgen

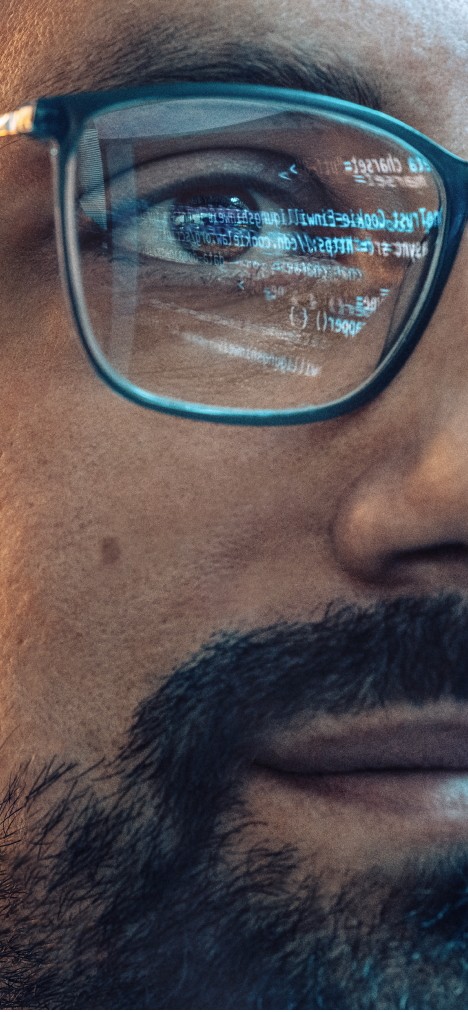

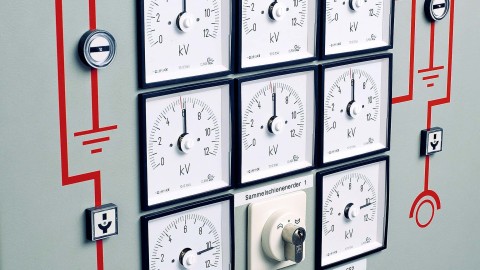

Wir entwickeln smarte Lösungen im Kontext Digitalisierung, die unsere Kunden bei der Steigerung ihrer Innovationskraft bestmöglich unterstützen. Dabei wachsen wir mit den sich verändernden Herausforderungen des Marktes laufend mit, pilotieren unsere Leistungen und lernen selbst dazu, um im Ergebnis marktreife Lösungen zu liefern. Wir ergreifen hierbei die Chancen des technologischen Fortschritts in den Bereichen der zustandsorientieren Instandhaltung, Gebäudeautomation, künstliche Intelligenz und vielen weiteren und erweitern unser Portfolio im Sinne der Kundenanforderungen.

„Smart“ ist für uns mehr als nur technische Zukunftsfähigkeit, sondern impliziert Nachhaltigkeit im Sinne von ressourcenschonenden, umweltfreundlichen und langfristig wertschöpfenden Lösungen – Voraussetzung für neue Projekte und gleichzeitig ein Mehrwert für unsere Kunden.